基于钣金成形工艺优化的钣金冲压件结构设计

Sep 18, 2021

钣金冲压件就是通常所说的金属薄板类零件,薄板指的是板厚与其长度相比小得多的金属板。由于其特殊的几何形状和很小的厚度,其具有加工量小、重量轻、易于剪裁、形状规范等优点,可以用来制造大而复杂的零件,且生产效率高、生产成本低,被广泛地应用于各个领域。

金属薄板类零件分为下料、成形、连接三类加工工艺。依据上述三种加工工艺,可以将钣金工艺分为冲压工艺、折弯工艺、焊接工艺,这三大工艺都具有自己的特点。传统的机械加工工艺使用的是刀具加工,而冲压和折弯工艺分别使用的是冲压模具和折弯模具加工,焊接工艺是使用焊接设备并用定位工装进行焊接加工。加工方法不同,加工工艺也就截然不同。对于长期从事传统机械加工结构件的设计人员而言,转变结构设计思路,考虑到钣金加工设备和加工模具的局限性对钣金冲压件设计的影响,结合钣金工艺进行钣金件的结构设计尤为重要。

钣金冲压件的结构设计主要应该考虑钣金加工工艺的要求和特点,此外,还要注意钣金件加工的批量大小、加工的成本和生产的效率。由于设计人员长期从事机械加工结构的设计,在进行钣金件的结构设计时往往存在着一些误区。

由于设计人员不能摆脱机械加工结构件的设计思路,为了提高钣金件的设计强度,一味地增加钣金件材料的厚度,而不能从钣金件的冲压工艺、折弯工艺方面去提高设计强度。对一个钣金产品进行设计时,应尽量选用厚度一致的材料,对生产备料、加工、焊接等工艺流程都能起到积极的作用。

通过冲压凸包、滚筋的方式,可以使强度得到明显的提高。在进行钣金件的结构设计时,可以对结构件进行受力分析.计算出零件的应力集中点和危险截面,重点在受力点上设计凸包加强,在危险截面处设计加强筋加强。

通过折弯的压平模强力压平,可以使钣金件的局部厚度增加一倍,而强度却远远高于直接采用双倍厚度材料的强度。

钣金成形的折弯最短边受折弯下模的V形开口宽度及折弯R角的影响,设计时需适当考虑到折弯最短边的限制。假设折弯下模具的V形开口宽度为12mm,折弯R角为0.5mm,则折弯最小短边就不能超过VI2+R+0.5=7mm。设计人员应该根据工厂现有的折弯下模的规格进行设计,避免工厂定制很多不必要的模具,大大增加模具的加工和管理成本。

在进行折弯边的设计时,还要考虑到折弯边与折弯边之间距离的限制。折弯边与其余已折弯边过近时,会发生折弯边与折弯模具干涉的情况。

通过焊接加工的钣金件,焊接和打磨都非常麻烦,加工效率也比较低,外观质量也得不到保证。因此,可通过优化设计减少焊接面,在不降低设计强度的情况下,使零件更加美观,并提高了表面质量。

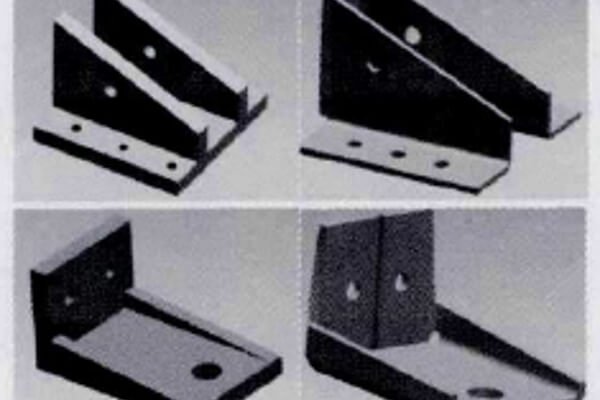

优化前后的零件对比如图1所示。左上零件图由三块板状零件拼焊成。而右上零件图由薄板折弯成型,加工出的零件也能满足产品的需求,但后者钣金件的设计就相当巧妙,表面质量较高.也较为美观。再如某机柜中常用的导销支架,如图1左下零件图所示,常规采用整块铝板切削加工而成;而优化设计如图1右下零件图所示,直接通过钣金件的折弯加工成形,也能满足产品的需求,减少了加工量,缩短了加工周期,大大降低了加工成本。

由于机械加工使用的是刀具为圆柱体形状的切削铣刀, 机械加工零件在设计时常常留有加]二圆角.而通过冲压加工的钣金件,使用的是成形冲模,方孑L冲模为长方形或者正方形冲模具,一次冲压成形,加工后方孔为内直角,因此,设计时就需要注意将钣金件的方孔设计成内直角。设计需要长圆孔时,直接选用长圆孔冲模,加T后的形状为冲模尺寸规格的长圆孔。

根据产品的性能要求,设计时应该了解加厂现有的模具尺寸,按照钣金冲压加工工艺的现有模具进行加工,降低加工成本,避免临时定制刀具延长加工周期。

钣金成形工艺与钣金件的结构设计密不可分,需要紧密结合钣金冲压工艺,提高钣金件的结构设计水平,设计具有加工工艺性的结构件,从而实现降低生产成本、提高生产效率的目的。

免责声明:本文援引自网络,与扬锻官网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

相关新闻

October 26, 2016

The Most Successful Engineering Contractor

Apr 21, 2023

助力新能源汽车产业发展,这些重型压力机展品在CIMT2023吸引驻足

Feb 01, 2023

宁德时代旗下子公司计划投资不超过238亿元,建设50万吨闭式压力机废电池回收及相应材料生产基地。

Jul 26, 2021

热冲压工艺的应用及前景

May 13, 2021

宁波压力机厂家|钢价涨不停,后市看限产政策及库存波动

Jan 08, 2021

纯电动汽车铝合金轻量化冲压连接技术

阿拉伯语

阿拉伯语

俄语

俄语

葡萄牙语

葡萄牙语

日语

日语

西班牙语

西班牙语