精密锻造设备技术的研究现状及发展趋势(一)

Dec 07, 2020

摘要:综述了精密锻造成形技术的研究与应用现状,介绍了冷精锻、热精锻、温精锻及复合精锻工艺的应用现状和发展方向;分析了精密锻造设备的特点及应用现状;总结了精密锻造模具的特点,介绍了模具弹性补偿、高速切削、模具补焊等先进的模具设计、制造技术;从数值模拟和反向模拟两个方面综述了成形过程,模拟技术在精密锻造工艺中的应用情况及存在的问题;介绍了精密锻造工艺优化技术的研究现状。最后对精密锻造成形技术发展方向进行了展望。

关键词:精密锻造工艺;锻造设备;模具;数值模拟;反向模拟;工艺优化

精密锻造成形技术(净成形)是指零件锻造成形后,只需少量加工或不再加工即符合零件要求的成形技术。精密锻造成形技术是先进制造技术的重要组成部分,也是汽车、矿山、能源、建筑、航空、航天、兵器等行业中应用广泛的零件制造工艺。精密锻造成形技术不仅节约材料、能源,减少加工工序和设备,而且显著提高生产率和产品质量,降低生产成本,从而提高产品的市场竞争能力。

经过30多年的发展,精密锻造成形技术得到了飞速发展,取得了众多的研究成果。文中从工艺方法、锻造设备、模具、成形过程模拟和工艺优化等5个方面,总结近年来精密锻造成形技术的发展状况,并对精密锻造成形技术未来的发展方向进行了展望。

1、精密锻造工艺方法

目前已应用于生产的精密锻造工艺很多。按成形温度不同可以分为热精锻、冷精锻、温精锻、复合精锻、等温精锻等。

1.1热精锻工艺

锻造温度在再结晶温度之上的精密锻造工艺称为热精锻。热精锻材料变形抗力低、塑性好,容易成形比较复杂的工件,但是因强烈氧化作用,工件表面质量和尺寸精度较低。热精锻常用的工艺方法为闭式模锻,由于下料不准,模具设计、制造精度不够等原因,闭式模锻最后合模阶段变形抗力很大,对锻造设备和模具造成较大的损害。

解决该问题常用的方法是分流降压原理,即在封闭型腔最后充满的地方设置形状与尺寸大小合理的分流降压腔孔。当型腔完全充满后坯料的多余金属从分流腔孔挤出,这样既解决了坯料体积与型腔体积不能严格相等的矛盾,同时又降低了型腔的内部压力,有利于提高模具寿命。

早在20世纪50年代,由于缺乏足够的齿轮加工机床,德国人开始用闭式热模锻的方法试制直齿锥齿轮。热精锻齿轮技术的开发应用在我国起步于20世纪70年代初期,成熟于20世纪80年代中后期。

1970年上海机械化工艺研究所和上海汽车齿轮厂合作,对美国大道奇T234汽车差速器行星齿轮进行热精锻工艺成形试验,并于1973年投资建立精锻车间,进行批量生产[;20世纪80年代,山东大学开展了伞齿轮精密锻造工艺研发,并实现了产业化。由于经济效益显著,近年来热精锻工艺获得了广泛的应用。

1.2冷精锻工艺

冷精锻是在室温下进行的精密锻造工艺。冷精锻工艺具有如下特点:工件形状和尺寸较易控制,避免高温带来的误差;工件强度和精度高,表面质量好。冷锻成形过程中,工件塑性差、变形抗力大,对模具和设备要求高,而且很难成形结构复杂的零件。为克服冷精锻成形工艺变形抗力大、填充效果差的问题,相继开发了一些新的工艺方法,主要包括闭塞锻造、浮动凹模锻造、预制分流锻造等。

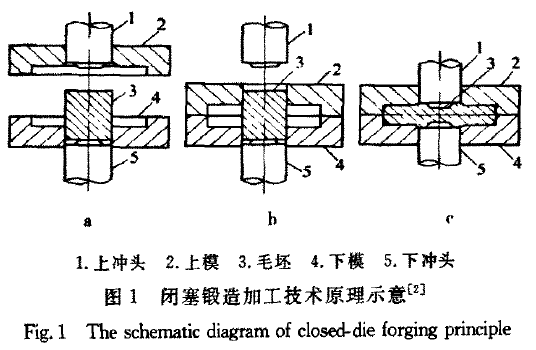

闭塞锻造是在封闭凹模内通过1个或2个冲头,单向或对向挤压金属一次成形。闭塞锻造加工技术中所使用的上、下模具都是组合件,分别由上凹模、上冲头、下凹模、下冲头组成。在锻造成形过程中,先将上、下凹模闭合,形成封闭模腔,同时对其施加足够的压力,然后用上、下冲头对模膛内的坯料进行挤压成形(如图1所示)。在锻造过程中坯料处于强烈的三向压应力状态,塑性好,可以一次成形复杂形状的零件,生产效率高,而且金属流线沿锻件外形连续分布,锻件的力学性能好。

浮动凹模锻造技术中的凹模不是固定的,会随着锻造过程进行发生浮动。这种设计降低了凹模与金属变形体间的相对速度,减小了接触面上摩擦力的影响,锻件充填性能获得较大提高,变形抗力大大下降。

分流锻造法通过在锻件某一位置设置溢流口,使材料在充填型腔的过程中始终有自由流动的余地,从而提高型腔填充性,降低变形阻力和加工载荷。为了改善直齿圆柱齿轮精密锻造的充型情况,张清萍等提出了预制分流孔一分流锻造的工艺方法。该工艺方法预锻时上模与下模带有凸台,在坯料两端中心部分锻造出分流区;在终锻时,中心分流区起到分流材料的作用,改善了材料的流动状态,从而降低成形载荷,改善坯料充填性。

近年来,冷锻工艺在国内获得一定的发展,江苏太平洋精密锻造公司引进日本小松公司的冷锻机和先进的模具加工设备,是中国目前冷锻设备条件最好的企业。江苏大丰森威集团汽车精锻件厂是目前中国最大的专业化冷锻厂,年产汽车、摩托车各类精密冷、温锻件总产量达4000t。一些典型的高难度冷锻件如轿车等速万向节外套、星形套、变速箱传动轴等,在该厂均已实现批量生产。

1.3温精锻工艺

温精锻是在再结晶温度之下某个适合的温度下进行的精密锻造工艺。温锻精密成形技术既突破冷锻成形中变形抗力大、零件形状不能太复杂、需增加中间热处理和表面处理工步的局限性,又克服了热锻中因强烈氧化作用而降低表面质量和尺寸精度的问题。它同时具有冷锻和热锻的优点,克服了二者的缺点。但是温精锻工艺锻造温度低、锻造温度范围狭窄且对其锻造范围要求较为严格,需要高精度专门的锻造设备,而且对模具结构和模具材料有较高的要求。

1.4复合精锻工艺

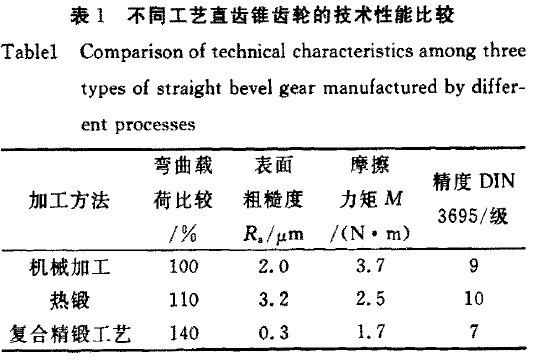

随着精锻工件的日趋复杂以及精度要求提高,单纯的冷、温、热锻工艺已不能满足要求。复合精锻工艺将冷、温、热锻工艺进行组合共同完成一个工件的锻造,能发挥冷、温、热锻的优点,摒弃冷、温、热锻的缺点。表1为采用3种不同的工艺方法生产的直齿锥齿轮的技术性能比较,从表中可以可以看出,复合精锻工艺生产的工件其机械性能、尺寸精度、表面粗糙度与其它2个工艺相比,都有所提高[]。因此,复合精锻工艺是目前精锻工艺发展的一个重要方向。

在国外,温锻十冷精整成形工艺以德国蒂森克虏伯公司为代表,他们的复合成形工艺代表了世界的领先技术。在国内,蒋鹏f5l和张峥嵘[6]等分别对热、冷和温、冷复合成形进行了研究。上海铁福传动轴公司用温锻/冷整形工艺大批量生产轿车等速万向节外星轮,江苏太平洋精锻公司采用热(或温)锻/冷整形大批量生产齿轮等精锻件。

1.5等温精锻工艺

等温精锻是指坯料在趋于恒定的温度下模锻成形。为了保证恒温成形的条件,模具也必须加热到与坯料相同的温度。等温模锻常用于航空航天工业中的钛合金、铝合金、镁合金等难变形材料的精密成形,近年来也用于汽车和机械工业有色金属的精密成形。

等温锻造主要应用于锻造温度较窄的金属材料,尤其是对变形温度非常敏感的钛合金。等温锻造的零件一般具有薄的腹板、高筋和薄壁,此类零件坯料热量很快被模具吸收,温度迅速下降,采用普通锻造方法,不仅需大幅度提高锻造设备的吨位,而且也易造成模具的开裂。

1.6精密锻造工艺的发展趋势

随着制造业的发展,对精锻成形零件的要求越来越高,也对精密锻造工艺的研究和发展提出了更高的要求,目前精密锻造工艺研究的主要方向有以下几方面。

1)持续不断的工艺革新。为了满足成形零件的要求,降低生产成本,需要不断的开发成形精度高、模具寿命长、生产效率高的精密锻造成形新工艺。

2)复合工艺的开发。随着成形零件工艺要求的不断提高,单一的精密锻造很难满足要求,这就需要开发复合成形工艺,将不同温度或不同工艺方法的锻造工艺结合起来,取长补短共同完成一个零件的加工制造。也可以将精密锻造工艺与其它精密成形工艺如精密铸造、精密焊接等工艺进行组合,提高精密成形工艺的应用范围和加工能力。

3)基于知识的工艺设计。随着精密锻造设备工艺的不断发展,工艺设计日趋复杂,为了提高工艺设计的可靠性和高效性,开发基于知识的专家系统是未来精密锻造工艺设计的重要研究方向。

作者:王忠雷 赵国群(1.山东大学模具工程技术研究中心,济南250061;2.山东建筑大学机电工程学院,济南250101)

免责声明:本文援引自网络或其他媒体,与扬锻官网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

相关新闻

October 26, 2016

The Most Successful Engineering Contractor

Apr 21, 2023

助力新能源汽车产业发展,这些重型压力机展品在CIMT2023吸引驻足

Feb 01, 2023

宁德时代旗下子公司计划投资不超过238亿元,建设50万吨闭式压力机废电池回收及相应材料生产基地。

Jul 26, 2021

热冲压工艺的应用及前景

May 13, 2021

宁波压力机厂家|钢价涨不停,后市看限产政策及库存波动

Jan 08, 2021

纯电动汽车铝合金轻量化冲压连接技术

阿拉伯语

阿拉伯语

俄语

俄语

葡萄牙语

葡萄牙语

日语

日语

西班牙语

西班牙语