浅谈轿车车身冲压件落料排样设计(二)

May 19, 2022

免责声明:本文援引自网络或其他媒体,与扬锻官网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

作者:文/徐运华,奇瑞汽车股份有限公司

综合考虑成本和成形工艺,现推荐使用摆剪开卷落料工艺,利用通用摆剪设备即可完成梯形毛坯的开卷。

图4翼子板和门板本体

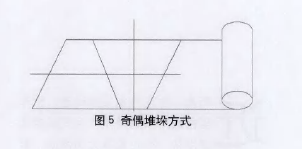

技术要点· (1)根据零件形状,合理选择摆剪角度,通用摆剪设备最大摆剪甬度一般为± 40。02)摆剪排样为梯形正反叠加,通常分奇偶堆垛,奇数垛为左件(图5)

设计阶段根据CAE分析得出摆剪角度,后期根据拉延模调试结果,摆剪角度更改方便

图5奇偶堆垛方式

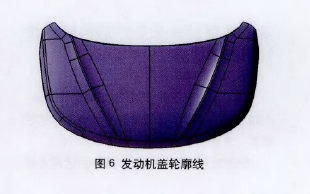

发动机和仪表台横梁等车身件发动机盖和仪表台横梁等车身件,通常前后轮廓为弧形且平行,两侧为直线轮廓,如图6所示。

上述类型零件的落料排样设计,可统筹考虑企业车型零件弧形半径参数,建立标准化体系,开发标准化弧形刀开卷落料模具

以涵盖不同弧度的零件毛坯,同时提高工装通用性并降低企业模具开发成本。

技术要点重点关注部分宽度较小的弧形零件〈如前后保险杠),往往其开卷步距较小,单片开卷不能满足设备要求,可考虑同时开卷2片,采用奇偶堆垛。

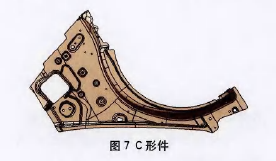

c形、L形等结构件 c形和L形等结构件在轿车车身上较为典型,像A柱、c柱的加强板和内板多为此类型零件(图7)其形状不太规则,采用方料成形困难且浪费严重,需要设计随形落料片。

图7 c形件

传统落料片工艺设计为方料单片落料,仅解决成形性问题,生产效率和原材料浪费无法消除,增加车身制造成本。

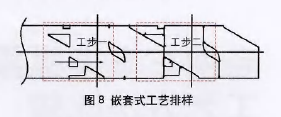

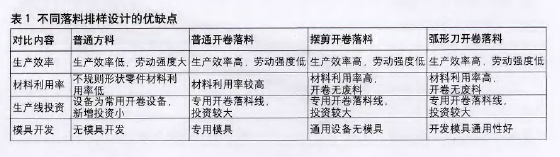

针对上述未解决的工艺缺陷,结合开卷落料线的应用,现工艺采用嵌套式工艺排样(图8)合理利用单件废料区板料,将两片板料合并在一起得到较规则的形状,通过两个工步开发开卷落料模实现生产效率和表1不同落料排样设计的优缺点

技术要点田嵌套式落料排样,开卷落料过程中两片毛坯同时完成剪切,第一片毛坯的输送通过皮带机,第二片毛坯因前后无皮带机接触,也无动力输送

因此在模具设计时考虑增加动力源〈气缸或磁性滚轮)因成本考虑通常选用气缸推料,气缸因响应速度慢,故在设计时需重点考虑与生产节拍的匹配,(2江步一剪切位置需考虑工步二气缸的安装位置,必须保证气缸安装点在板料上的平衡实现板料的连续直线传送。

优缺点分析

对常见类型轿车车身件落料排样设计和技术要点进行分析和总结可得到表1所示内容

结束语

通过对轿车车身常规类型冲压件的梳理,根据不同的成形性特点和制件形状,另外兼顾企业的投资能力和车型年产量,合理选择与之适应的落料排样显得尤为重要不仅可以找到成本与效率的最佳平衡点,也能得到与之匹配的产品质量为企业更好发展在冲压工艺方面出一份微薄之力。

相关新闻

October 26, 2016

The Most Successful Engineering Contractor

Apr 15, 2024

基于Abaqus的齿圈压板精冲工艺有限元分析(二)

Apr 15, 2024

基于Abaqus的齿圈压板精冲工艺有限元分析(一)

Apr 12, 2024

基于冲压同步工程侧围外板成形分析及结构改进(二)

Apr 12, 2024

基于冲压同步工程侧围外板成形分析及结构改进(一)

Apr 11, 2024

合金化热镀锌汽车外板冲压脱锌分析及改进(二)

Apr 11, 2024

合金化热镀锌汽车外板冲压脱锌分析及改进(一)

阿拉伯语

阿拉伯语

俄语

俄语

葡萄牙语

葡萄牙语

日语

日语

西班牙语

西班牙语