浅谈轿车车身冲压件落料排样设计(一)

May 19, 2022

免责声明:本文援引自网络或其他媒体,与扬锻官网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

作者:文/徐运华,奇瑞汽车股份有限公司

轿车车身零件主要是冲压件,个数多达数百件,采用合理的落料排样工艺设计,可以提高生产效率和材料利用率,达到降低整车生产成本的要求。

近年来,轿车行业发展迅速新车型投放市场种类多,且更新换代速度快,行业竞争尤为激烈,若要在当前的市场环境下生存发展,优秀的成品质量和成本控制显得特别重要。

涉及到整车成本的因素较多,本文重点在车身冲压件落料排样工艺规划方面做些探讨,编制合理的落料排样工艺,以提高生产效率并降低生产成本,为轿车行业模具工艺设计提供参考达到提升企业效益之目的。

常见类型轿车车身件落料排样设计和技术要点形状规则的车身件轿车车身冲压件,形状规则的比较普遍

例如顶盖、底板和横梁类零件,通常形状较简单,俯视图基本上是个矩形(图1)。

针对这一类型冲压件,落料片选择常规

图1规则形状车身件矩形料,冲压工艺规划重点考虑落料片的开卷方向,保证落料片的宽度不超过钢材卷宽。

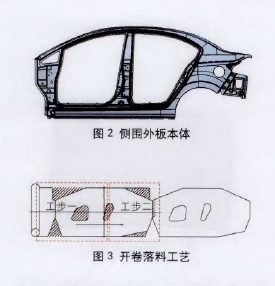

围本体等车身件侧围本体分为侧围外板本体和侧围内板本体,大多数轿车车身的内板本体设计采用分件设计,以提升材料利用率并降低成本,此处重点对整体侧围外板本体〈图2)的落料排样设计进行探讨,在保证外覆盖件质量的前提下达到生产效率和成本的最优配置

在国内汽车行业建立开卷落料线之前,侧围外板本体落料片采用单片方料落料,生产效率低下,材料利用率较低,且毛坯表面质量无法保证。

随着开卷落料线项目的上马,围外板本体落料片采用开卷落料方式开卷,开卷落料工艺的两个工步在一套落料模上完成(图 3〉。

技术要点

要重点设计两个工步的落料位置和先后顺序,既要保证废料的顺利下滑,又要保证工步一完成后板料的刚性以确保工步二的正常送料

侧围外板本体为左右对称件,开卷落料模一般以左侧开发一套,此时需注意原材料两个面的表面质量等级一致,右侧按照左侧开卷,然后利用翻转设备翻转开卷落料废料片的收集可作为小冲压件的毛坯利用。

图3开卷落料工艺

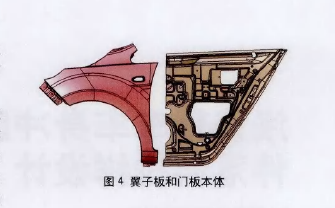

翼子板和门板等车身件

针对部分车身冲压件俯视图为梯形或近似梯形,例如翼子板和门板本体等〈图4),这类零件采用方料毛坯成形困难,且原材料浪费严重,以往单片落料虽可以解决成形性问题但材料利用率偏低的问题依然无法解决。

综合考虑成本和成形工艺,现推荐使用摆剪开卷落料工艺,利用通用摆剪设备即可完成梯形毛坯的开卷。

图4翼子板和门板本体

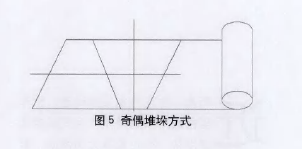

技术要点· (1)根据零件形状,合理选择摆剪角度,通用摆剪设备最大摆剪甬度一般为± 40。02)摆剪排样为梯形正反叠加,通常分奇偶堆垛,奇数垛为左件(图5)

设计阶段根据CAE分析得出摆剪角度,后期根据拉延模调试结果,摆剪角度更改方便

图5奇偶堆垛方式

相关新闻

October 26, 2016

The Most Successful Engineering Contractor

Apr 15, 2024

基于Abaqus的齿圈压板精冲工艺有限元分析(二)

Apr 15, 2024

基于Abaqus的齿圈压板精冲工艺有限元分析(一)

Apr 12, 2024

基于冲压同步工程侧围外板成形分析及结构改进(二)

Apr 12, 2024

基于冲压同步工程侧围外板成形分析及结构改进(一)

Apr 11, 2024

合金化热镀锌汽车外板冲压脱锌分析及改进(二)

Apr 11, 2024

合金化热镀锌汽车外板冲压脱锌分析及改进(一)

阿拉伯语

阿拉伯语

俄语

俄语

葡萄牙语

葡萄牙语

日语

日语

西班牙语

西班牙语