基于数值模拟的冲压件板坯形状与尺寸优化(二)

May 20, 2022

免责声明:本文援引自网络或其他媒体,与扬锻官网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

来源:工程管理与技术

作者:王 玥

(重庆长征重工有限责任公司,重庆400083)

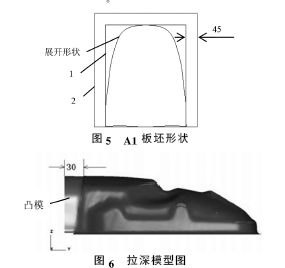

其成形状态分析结果如图6所示。

在Y轴方向可能受到不均匀拉应力F使得开口处板料在成形时候向Y轴缩进,经测量缩进量约为30mm,未能达到拉深件的尺寸要求,所以需要在开口处延伸板料长度,又因不能控制其缩进长度,为确保开口处的精确尺寸,需要再留出一定的修边余量。

图6 拉深模型图

3.3.2A2方案及实验结果

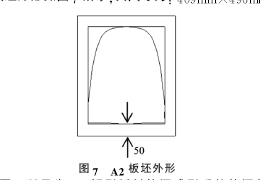

在A1板坯的基础上,在开口处将板料向外延伸50mm,30mm作为板料向内缩进的补偿,20mm作为切边余量,同时凸凹模以及压边圈也相应向外延伸50mm,A2板坯外形如图7所示,其尺寸为:409mm×496mm。

图8所示为A2矩形板料拉深成形后的拉深状态以及其成形极限图,由图知,开口处的尺寸问题已解决,但仍存在严重起皱现象,以及未充分拉深现象。

由于该拉深件的拉深高度不同,且拉深高度较高一侧开口,而拉深高度较浅一端封闭,容易沿斜面方向产生拉应力,造成开口处板料沿切向流动,造成切向压缩失稳起皱。

同时,矩形板料前后宽度一样,在变形过程中前端拉深高度较小部分由于压边面积相对开口处拉深高度较大部分压边面积大,所以前端板料的进料阻力较大,同时造成沿斜面的不均匀拉应力增大,因此前端成形质量较好,而开口处成形质量较差。

3.3.3A3方案及实验结果

在图3所示展开板坯的基础上通过相切生成等腰梯形板坯如图9中轮廓1所示,同样在开口边向处延伸50mm,其余三边向外扩展45mm,如图9中轮廓2所示,其尺寸为:332mm×435mm×496mm。

图10所示为A3梯形板料拉深成形后的拉深状态以及其成形极限图。

如图所示,开口处严重起皱区域以及未充分拉深区域已明显减小,但仍然存在,同时在台阶处处出现少量未拉深。

梯形板料改善了矩形板料在成形过程中由于拉深高度不同而造成的前后压边面积相差较大的缺陷,同时上述不均匀拉应力也因前端压边面积的减少而减少,进而优化了开口处的起皱缺陷,但同时由于压边面积的减少使板料流动的摩擦阻力减少,使得台阶处出现未拉深缺陷。

3.3.4A4方案及实验结果

A4是在上述梯形板料A3以及展开板料的基础上切角,如图11所示,切角尺寸为(74mm×105mm)。

图12所示为A4切角板料拉深成形后的拉深状态以及其成形极限图。

由图可知,开口处的严重起皱现象已经完全消失,未充分拉深区域较前两种方案也有所减少,台阶处仍存在少量未充分拉深区域。

A4板料在A3梯形板料切角,进一步缩小了前后变形过程中的压边面积差,最终选择A4板料,并进一步优化。

3.3.5优化A4方案

增加摩擦系数为0.13,进一步增大开口处板料的进料摩擦力,其拉深结果如图13所示,开口处以及台阶处的未充分拉深部分已经消失,仅在开口处有少许起皱趋势并由其成形极限图可知各部位的应变只均在FLD的成形安全区内。

4 结论

(1) 以反向模拟法展开板料原理为基础,利用eta/DYNAFORM软件中 MSTEP模块将零件展开可较准确的计算出其板坯外形尺寸并为拉深件的初始板料形状设计提供参考。

板料形状尺寸对拉深件成形质量有着重要影响,板料的压边面积的大小决定板料流动阻力的大小,进而决定最终成形质量。

对于拉深高度不同且高度较高一端开口的拉深件,沿坡度方向板坯出现缩回现象,需在其开口部分增加补缩量,并尽量缩小拉深高度较小一端的板料压边面积,减小沿斜面的不均匀拉应力进而避免其引起的开口处的严重起皱现象,最终选用A4板料方案。

适当增加摩擦系数可有效去除拉深深度较高处的未充分拉深现象。

参考文献

[1] 林忠钦等.车身覆盖件冲压成形仿真[M].北京:机械工业出版社,2004.

[2] CH Lee,H Huh.Three dimensional multi-step inverse analysisfor the optimum blank design in sheet metal forming process[J].Jouranl of Materials Processing Technology,1998,(80-81):76-82.

[3] 崔令江.汽车覆盖件冲压成形技术[M].北京:机械工业出版社,2003.

[4] 彭必友,殷国富.板料形状、压料筋的设置对汽车覆盖件成形中起皱和未充分拉深的影响[J].塑性工程学报,2006,(6).

[5] 兰箭,董湘怀.有限元逆算法与板料成形工艺的评价[J].中国机械工程,2002,(2).

相关新闻

October 26, 2016

The Most Successful Engineering Contractor

May 29, 2022

冲压件生产中料屑问题分析与改进(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(一)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(二)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(一)

May 16, 2022

冷轧薄板冲压件成型影响因素及实例分析(二)

May 16, 2022

冷轧薄板冲压件成型影响因素及实例分析(一)

阿拉伯语

阿拉伯语

俄语

俄语

葡萄牙语

葡萄牙语

日语

日语

西班牙语

西班牙语