正交试验法在冲压件质量改进中的应用研究(一)

May 17, 2022

免责声明:本文援引自网络或其他媒体,与扬锻官网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

转发自:视界

作者:魏霄俊

(同济大学汽车学院,上海 200092)

摘要:为解决某车型左前门铰链处变薄问题,通过计算机软件建立研究模型,开展了冲压成型仿真研究,运用正交试验法对摩擦因数、压边力、压边圈行程等工艺参数展开系统研究,获取最佳参数组合后开展现场试验,结果表明零件变薄率达到最优状态,所提出的分析方法可为汽车企业冲压零件外观缺陷问题提供解决思路。

关键词:汽车冲压件 表面质量 CAE 正交试验

中图分类号:U463.82+1

文献标识码:B DOI:10.19710/J.cnki.1003-8817.20180124

1 前言

冲压是整车生产中的重要步骤,亦为制造流程中的首个工艺。

汽车冲压件的质量问题中,零件变薄所引起的开裂、缩颈、刚性不足等缺陷一直是整车厂重点关注的问题,它不仅影响车身外观质量,更可能对整车安全性和功能性产生影响。

以往,汽车企业在冲压件批量制造过程中的品质改善基本依靠现场工程师的个人能力。

本文以某车型前门内板仿真计算和正交试验法为基础,开展冲压成型仿真研究,针对门铰链处变薄问题提出了最佳参数组合并进行了试验验证。

2 CAE仿真分析

2.1 工艺数模建立

目前汽车冲压成型 CAE 软件以 AutoForm、 DYNAFORM、PAM-STAMP 为主,前两个软件使用较多,而且 AutoForm 易于上手,因此本文使用 AutoForm 开展分析。

AutoForm 建立的工艺补充面拙劣,无法达到生产要求,因此选择 3D CATIA 来创建工艺模型。在创建工艺模型时,关联运动角度、后续冲裁、整形尺寸和角度。

模型创建完成后,选择数据转换接口(IGES 等),把曲面模型转换到AutoForm中。

2.2 坯料轮廓线定义

前门内板零件相对于外覆盖件造型简单,故在定义坯料轮廓线时根据经验通常选用方形料,然后使用 AutoForm 分析调整坯料。

图 1 所示为某车型左前门内板坯料形状及规格,使用剪切工艺来生产板料。

图1 某车型左前门内板坯料及规格

2.3 网格划分

AutoForm提供2类网格划分方式,各自要求有着很大的区别,坯料网格主要用于参与计算,工具网格主要用于接触判断。

坯料网格划分结果如图2 所示,因为要参与CAE计算,所以对网格部分的要求较苛刻。

坯料网格的优点为单位尺寸相对平均,无畸形单位,还能达到网格相容性要求。

图2 网格划分结果

2.4 材料指标确定

通常,材料都展现出各向异性,按照弹性及塑性模量的变形要求,除设置屈服强度σ0、抗拉强度 Rm 外,还需设置 0°、45°、90°方向的塑性应变比,分别为r0、r45、r90。上述指标应尽量通过试验获取。

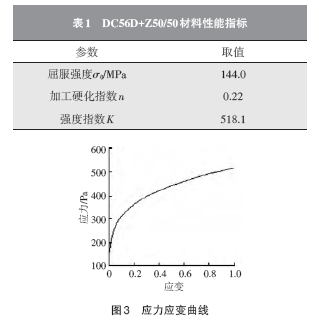

本文左前门内板采用宝武 DC56D+Z50/50 材料,按照表 1 所示的性能指标建立匹配的数据库,应力应变曲线如图3所示。

2.5 拉延筋设置

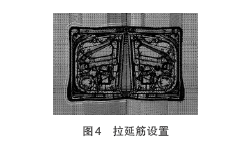

如图4所示,因为左前门内板仿真时选择单拉深筋一般无法很好地优化板料阻力和流动程度,所以此处左前门内板的等效筋要求不少于2道。

等效筋数量的不当定义常导致材料报废,所以零件开发阶段就要全方位衡量材料性能参数、拉延筋分配量及材料有效使用率。

图4 拉延筋设置

2.6 摩擦因数设置

冲压拉延时,摩擦主要存在于模具与料片间,在制造过程中以监控冲压线清洗机的油量实现摩擦因数控制,但软件模拟时一般使用恒定的数值,本文仿真过程设摩擦因数为0.15。

2.7 定位距设置

考虑到左前门内板的材料长度约 1 900 mm,宽度约1 500 mm,加上压边圈的曲率作用,使得制造时料片发生侧移导致仿真偏差。

故前期通常选择定位距来保证材料的位置,如图5所示。

2.8 工具定义

2.8.1 压边中心

如图6所示,其包含4部分内容:None定义为软件仿真全程压边力一直作为平均安置状态;Tool center / Blank center 定义为压力焦点和产品焦点匹配偏差,压边圈出现歪斜,造成压力分布非均匀。

2.8.2 压边圈刚度

考虑到非均匀压边力的情况,将压边圈定义为弹性体,其余定义为刚体。

修改其刚度是均匀分配压边力的一种手段。

图6 压边中心

2.8.3 平衡块

优化平衡块可最大限度地防止压边力聚集于一处。

2.8.4 拉延筋挺举力

它可使压边圈出现歪斜,引起压边力分配偏差。

压边中心不允许定义为None,开启运算(允许选择操作模式)为拉延筋出现挺举力的前提。

2.9 建立工序模具

拉延为料片在模具活动时发生走料变形,一般情况下为首道工序,也是后续全部工序的基础。

拉延决定着产品平直、制造节拍及制造运营费用。

拉延工序设计过程中,要全面权衡拉延角度、材料规格、压边圈等要素的干扰,工艺补充面参数多,如工艺规划、设备冲次、拉延力、材料性能指标、清洗机油量等。

根据经验,上述因素对零件品质的影响程度和方向存在差异,同时,各因素内部亦存在复杂的关系。

如,拉延力和清洗机油量的改变均会导致门铰链区域的材料厚度变化,上述波动有时发生累积作用,有时亦会发生中和作用[1]。

相关新闻

October 26, 2016

The Most Successful Engineering Contractor

May 29, 2022

冲压件生产中料屑问题分析与改进(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(一)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(二)

May 16, 2022

冷轧薄板冲压件成型影响因素及实例分析(二)

May 16, 2022

冷轧薄板冲压件成型影响因素及实例分析(一)

阿拉伯语

阿拉伯语

俄语

俄语

葡萄牙语

葡萄牙语

日语

日语

西班牙语

西班牙语