冲压件生产中料屑问题分析与改进(一)

Apr 29, 2022

免责声明:本文援引自网络或其他媒体,与扬锻官网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

作者:颜丹丹 孟凡荣

(长春汽车工业高等专科学校 长春 130013)

摘 要 冲压件生产过程中,往往因料屑造成停台和大量的返修品,料屑问题是制约生产效率的一个重要因素。

针对料屑产生的原因进行分析,同时阐述了改进和解决措施,为同类生产提供了参考。

关键词 料屑 刃口 废料刀

汽车车身覆盖件大部分属于冲压件,由于料屑造成的制件、模具压痕压伤,生产线停台等问题越来越受到关注。

随着新技术、新工艺在冲压件上的不断使用,料屑问题是现在所有冲压厂提高效率的重点攻关项目。

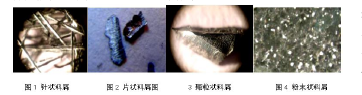

1 料屑类型常见的料屑类型有针状、片状、颗粒状、粉末状等。

针状料屑形状如针状,长短不一,直径在φ0.5~1mm之间,显微镜下观察多为棱柱状,如图1。

片状料屑形状如碎纸片,两侧向上略有弯曲,片状大小在1.5~3mm不等,厚度在 0.1~0.3mm,显微镜下看两面有刮蹭痕迹,如图2。

颗粒状料屑形状如散碎颗粒,显微镜下看为多棱体,大小在0.5~1.2mm 之间,手搓有明显的扎手感觉,如图3。

粉末状料屑如同粉末一样,微粒大小在0.2~0.5mm之间,如图4

2 原因分析

2.1 料屑易产生部位

料屑易产生部位如下:在废料切断刀根部以及不同方向切断的交汇处;零件表面形状不规则的地方,以及零件尖角部位;

修边角度大于90°的钝角修边处;刃口的两次修边搭边处。

2.2 原因分析及解决措施

我们通过对现场的分析和对模具的仔细检查,对料屑问题的原因进行分析并提出相应的解决办法。

1)镶块刃口磨损、圆角、砂眼等,会造成板料局部撕裂,产生料屑。

如果磨损很小或圆角不锋利,只需对刃口磨锋处理;磨损较大的刃口进行烧焊修复。

保证接刀部位切屑重合的方法是用接刀部位的凸模的修边线为基准配上模的两把刀口,考虑到实际维修的方便,可用凸模刃口直接配后合入的上模刀口。

2)接刀不重合,尤其是吊楔和直修的修边线不重合。

如图5,图示A为垂直修边的刃口,图示C为斜楔修边的刃,图示B 为两块刀口结合的部位,称之为接刀部位。

3) 修边凸模刃口和制件不服贴导致出现料屑问题。

如图6,图示A是修边凸模,与A相对应的上模镶块是翻边和修边一体的。

工序件该部位在切削时先发生60度弯曲的现象,然后切断,件弯曲的过程中,刀口刮削板料,产生料屑,造成44分钟的垫料屑停台。

图示B是烧焊研修后,使凸模与制件服贴,能保证刀口接触件的同时,切断板料,料屑问题解决。

4) 废料刀部位上模刃口存在高低差。

生产过程中,高低差的高点部位,对工件实施的不是切断动作,而是刺破动作,此距离有8mm左右,下模废料刀是不参与工作的。

刺破时,工件此部位向下变形,原因是此距离的废料刀部位与工件之间是不服贴悬空的,就造成了二次切屑,产生料屑。

相关新闻

October 26, 2016

The Most Successful Engineering Contractor

May 29, 2022

冲压件生产中料屑问题分析与改进(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(一)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(二)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(一)

May 16, 2022

冷轧薄板冲压件成型影响因素及实例分析(二)

阿拉伯语

阿拉伯语

俄语

俄语

葡萄牙语

葡萄牙语

日语

日语

西班牙语

西班牙语