关于补偿回弹的冲压件模具设计方法的探讨(二)

May 10, 2022

免责声明:本文援引自网络或其他媒体,与扬锻官网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

来源:研究与探索·工艺与技术

(上海电子工业学校,上海 201411)

冲压加工是一种典型的物理加工方法,应用外力破坏板材固有的物理特征,并通过模具对其进行规范,在这一过程中,板材首先受力,之后出现形变,并在整个过程中不断回弹。

各国工业生产都面临回弹问题,德国、日本等机械制造强国对回弹的控制最为成功,日本对各行业所用工件都给出十分严格的标准,而德国所用的加工材料性能突出、加工设备的刚性和精度也极为优越,因此能够有效控制回弹问题。

在板材受力的一瞬间,作用力和反作用力虽然在数值上基本是均等的,但会造成构件的形变,作用力消失后,反作用力也消失,被导入板材中的力因此失去制约,会沿着力消失的方向快速扩散,扩散的力受到板料物理性质影响,在扩散过程中不断损耗,如果在工件边缘已经严重损耗,回弹也会相对轻微,反之则较为严重。

3.1 模具设计

模具的设计理念是往复式加工,其控制则依赖于自动化技术,模具加工系统结构上包括控制端、执行端两大部分,应用集成技术和通信技术实现实际作业。

在往复加工的过程中,冲压的负载是不同的,取往复 5 次加工模式,则负载变化的基本规律为:100%、90%、 80%、70%、60%。实际工作中可视工件精度要求调整负载水平,基本规律是逐步降低。

控制端主要由计算机构成,在对工件进行加工前,要通过反复收集数据了解精度要求,设定默认程序控制加工过程,控制端与执行端连为一体,依靠通信技术进行指令的下达,并将指令集和各类软件、输入、输出系统、可视化结构集成到一块芯片中,控制全过程。

冲压件模具实际工作的流程是:设定程序、粗加工、精加工、完成。

人员下达的指令通过输入模块和通信技术传输至控制段,并实现记忆,之后模具对板料进行冲压加工,分割为规格要求下的小模块,再利用往复加工法进行精加工,最终完成冲压作业,实现工件的精度加工。

3 实验分析

3.1 实验过程

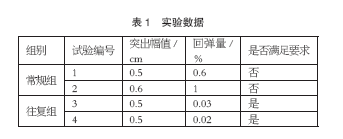

为检验往复式加工法的可行性,利用虚拟现实技术建立了实验。实验共进行 4 次,包括常规加工实验 2 次以及往复式冲压件模具加工实验 4 次,比对两组实验后的回弹量,并模拟使用,了解两类工件的使用价值。

实验过程中,人工模拟了工作环境和往复式加工的作用力、反作用力。所选的工作模型如图 1 所示。

该工件的加工重点为 AGFE 范围内的部分,要求将其突出工件表面 0.5cm。

3.1 实验结果与分析

常规加工共进行四次,第一次加工所获工件, AGFE 部分突出工件表面 0.5cm,但 DB 一侧存在明显的回弹问题,回弹量达到 0.6%,无法满足使用。

第二次加工所获工件回弹问题同样在 DB 一侧,回弹量超过1%,造成 AGFE 部分突出范围大于 0.6cm,也难以满足使用要求。

应用往复式冲压件模具进行加工,第一次加工完成后,AGFE 部分突出工件表面 0.5cm,工件回弹量为 0.03%,满足使用需求,第二次加工完成后, AGFE 部分突出工件表面 0.5cm,工件回弹量为 0.02%,满足使用需求。

实验数据如表 1 所示。

在随后进行的使用模拟中,以数控机床为模拟对象,为快速了解成果,人员加快了模拟速度,取 100 倍数值快速进行试验。

1、2 号工件在作业中存在严重的不稳定问题,使加工作业误差增加。3、4 号工件工作性能较为良好,也能应对电动稳定性问题。

5 结语

通过分析补偿回弹的冲压件模具设计,了解了相关理论内容。

回弹是板料冲压中的主要缺陷之一,在工件制造等领域,回弹会带来很多不利影响,比如降低工件精度、影响电动稳定性、降低刚性等。

通过建立有限元模型,可以分析得到金属板料受力、形变、回弹等情况,再根据具体情况设计往复式冲压件模具。

应用虚拟现实技术对设计构想进行模拟,结果证明了设计方法的可行性。深入了解上述理论,有利于在后续工作中控制回弹问题。

参考文献:

[1]李贵 . 面向产品设计的回弹模拟与几何补偿方法研究 [D]. 华中科技大学 ,2014.

[2]解利娜 . 车身覆盖件的回弹补偿与模具型面设计方法的研究

[D]. 沈阳工业大学 ,2014.

相关新闻

October 26, 2016

The Most Successful Engineering Contractor

May 29, 2022

冲压件生产中料屑问题分析与改进(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(一)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(二)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(一)

May 16, 2022

冷轧薄板冲压件成型影响因素及实例分析(二)

阿拉伯语

阿拉伯语

俄语

俄语

葡萄牙语

葡萄牙语

日语

日语

西班牙语

西班牙语