基于规则推理的汽车冲压件成形工艺性研究(一)

May 13, 2022

免责声明:本文援引自网络或其他媒体,与扬锻官网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

来源:Machinery & Equipmemt

作者:蒋中淑

重庆市慧冠机电有限公司,重庆 400030

摘要:就当前的现状来看,传统的汽车冲压件产品表达模式逐渐呈现出无法融合海量、离散数据等问题,影响到了汽车冲压件工艺开展水平

为此,汽车企业在发展过程中应着重提高对此问题的重视程度,并注重观测冲压件冲压成形工序开展过程中凸显出的相应问题

对工艺推理方法进行改进,由此满足当代工艺活动开展需求,达到最佳的工艺生产状态。

本文从车身冲压件冲压成形的主要问题分析入手,旨在推动当前产品模型推理活动的有序展开。

关键词:规则推理;汽车冲压件;成形工艺

中图分类号:U463 文献标识码:B 文章编号:1006-8465(2016)04-0330-01

前言

在规则推理的冲击下,为了获取汽车冲压件模型信息,要求相关技术人员在对汽车冲压件成型工艺进行操控过程中应注重充分结合规则推理概念

提取形状特征及属性等工艺信息,最终由此实现对工艺设计行为的定性分析,满足冲压件设计条件,达到最佳的产品设计状态,迎合当代汽车领域发展需求。

以下就是对规则推理视角下汽车冲压件成形工艺性的详细阐述,望其能为当代汽车制造领域的可持续发展提供有利的文字参考。

1 车身冲压件冲压成形的主要问题

就当前的现状来看,车身冲压件冲压成型中凸显出的主要问题主要体现在以下几个方面:

第一,破裂,即车身冲压件产品加工过程中极易由于表层材料失稳问题诱发裂纹现象。

为此,要求相关工作人员在产品加工工序开展过程中应着重提高对此问题的重视程度,并注重通过计算方法获取极限应变信息,继而在复杂零件加工过程中实现对零件拉延成形过程的全面掌控;

第二,变薄,即当前冲压件在成形过程中仍然存在着变薄现象

为此,要求汽车制造企业在实践工程项目开展过程中应注重将车身冲压件变薄情况控制在标准范围内。

例如,某工程项目在实践作业过程中即结合工程需求,将工程减薄率维持在4%-20%,同时注重结合金属冲压件延展情况,对拉延筋进行合理布设

由此满足工艺开展需求[1];

第三,起皱,即车身冲压件在成形过程中将受到压应力因素的影响,而诱发失稳问题,最终就此呈现出起皱现象。

此外,剪切力、拉伸力等亦是起皱问题发生的主要原因之一,为此,相关技术人员在工序操控过程中应着重强调对其展开有效处理。

2 规则推理视角下汽车冲压件成形工艺性分析

2.1 成形工艺知识的获取

在规则推理视角的冲击下,强调对成形工艺知识的获取是非常必要的

为此,相关工作人员在实际工作开展过程中应注重严格把控不同零件特殊知识及通用性知识的获取

例如,在零件底部加工工序开展过程中,应注重严格控制孔边距最小值

同时工艺设计师在产品加工过程中应通过对有限元数值模拟等方法的利用,获取到零件特殊知识,最终将孔边距最小值控制在标准范围内。

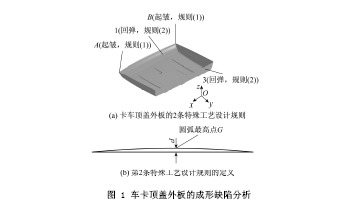

如图1:

图 1 车卡顶盖外板的成形缺陷分析

图1为车卡顶盖外板的成形缺陷分析在此次工艺生产活动开展过程中为了提高车卡顶盖外板成形效果,工艺设计师在实际工作开展过程中注重将A、B间最小曲率半径控制在25mm左右

同时在 1、3处侧壁设计过程中,致力于将其曲率半径控制在大于外凸的状态下,且在工艺成形信息获取过程中,将轮廓线投影于 xOy,并基于平面确定的基础上

设定G点,且保障G点距投影直线间的距离为12-16mm,而侧壁3距离为8-12mm,由此达到最佳的成形工艺知识获取效果[2]。

2.2 面向对象的规则表达

面向对象的规则表达关系着工艺生产水平,为此,相关技术人员在工艺生产行为开展过程中应着重提高对其的重视程度。

相关新闻

October 26, 2016

The Most Successful Engineering Contractor

May 29, 2022

冲压件生产中料屑问题分析与改进(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(一)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(二)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(一)

May 16, 2022

冷轧薄板冲压件成型影响因素及实例分析(二)

阿拉伯语

阿拉伯语

俄语

俄语

葡萄牙语

葡萄牙语

日语

日语

西班牙语

西班牙语