技术分析法在冲压件材料定额中的应用与验证(二)

May 09, 2022

免责声明:本文援引自网络或其他媒体,与扬锻官网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

作者:刘晓丰,刘占浩,孙啸天,高培源,石睿睿,赵连刚

(国家电网许继集团有限公司,河南许昌461000)

6)零组件工艺协调(交接状况)单。

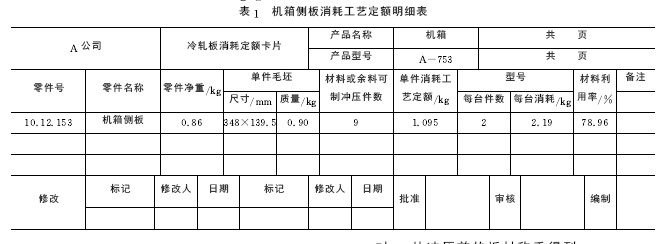

对于从事机械加工行业的企业单位,设计人员首先应根据产品零件的尺寸、外形以及材质进行计算,确定零件的净质量;然后,定额人员参照工艺文件将工艺损耗部分确定下来,便可获得工艺定额。

采用该方法制定材料定额,应对产品工艺文件、图样以及生产条件进行详细、深入的研究与分析,确定当下车间生产中材料消耗方面不合理的具体问题以式中,B1 是条料宽度,单位为mm;D是落料宽度,单位为mm;b是沿边搭边,单位为mm;A是进距,单位为mm;D1 是落料长度,单位为mm;a是搭边,单位为mm。

由搭边a=3mm,沿边b=3.5mm,计算得条料宽度B1=139.5mm,进距A=348mm。

1) 计算出每张板材可制机箱侧板数。选用长度L为1 100 +120 mm、宽度B为450 +80mm规格的板材进行排样(见图3)。

式中,B是板材的宽度B1,单位为mm。每条条料可制机箱侧板数n2 为:

1 L-a (取整数) (4)n= =3

A式中,L是板材的长度,单位为mm。则每张板材可制机箱侧板数N为:

N=n1n2=9 (5)

2) 计算单件材料消耗工艺定额。单件材料消耗工艺定额计算公式如下:

G (6)C=N

式中,C是冲制单件零件所消耗冷轧板材料的定额值,单位为kg;N是板材毛料经过冲压加工最后获得的冲压件数量,它由冲压件展开料在板面上的排样方式所确定;G是冷轧板材毛料的质量(根据板材9.8542(kg),得:C=9.8542/9=1.0949(kg)。

4)计算材料利用率。材料利用率表征材料被有效利用程度,具体定义为单件零件净重与单件零件材料定额百分比。

g净K利= ×100% (7)C

g净=g-g孔 (8)式中,K利 是单件冲压件材料利用率,单位为%;g净是单件零件的净重,单位为kg;C是冲制单件零件

零件冲孔的质量,单位为kg;g是单件零件未冲孔的质量,单位为kg。根据式7和式8计算可得:

g=345×132.5×2.5×7.85×10-6=0.897 1(kg)

g孔=π×22×2.5×7.85×10-6×33×4=0.032 6(kg)g净=g-g孔=0.897 1-0.032 6=0.864 5(kg)

0.864 5

K利= ×100%=78.96%

1.094 9

根据上述数据,得出机箱侧板消耗工艺定额明细表内的各项数据见表1。

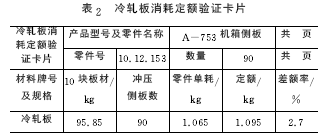

工艺定额验证的目的是保障定额各项数据指标准确,是定额工作的重要构成。验证的具体方法如下。

1) 首先组建验证工作小组,人员包括领导、计划人员、工艺人员和定额人员,到生产现场对各项数据进行实测。

2) 验证方法采取小批量实耗测定法,在未冲压的板材原材料中,任选一小批(数量10),并对这批板材进行称重。

3) 验证工作小组人员必须一直在生产现场,技能人员严格执行工艺文件进行下料,验证人员详细记录。

4) 对冲压出的90块侧板进行称重。5)对工艺定额验证结果进行计算。

根据定额验证获得的详细数据资料,便可计算出单件零件材料实耗和相对误差。计算公式为:

G验 C-g实 (9)g实= ,δ= ×100%n C

式中,G验是被验证冲压件总质量,单位为kg;n是被验证冲压件总数量;

δ是差额率,单位是%;C是冲制单件零件所消耗冷轧板材料的定额值,单位为kg;

由式9可以看出,δ数值越小,理论材料工艺定额与实际材料消耗值越相近,所制定的工艺定额准确度越高。

因为实际材料消耗受错综复杂的因素所影响,并且一些因素无法规避,理论材料工艺定额与实际材料消耗值之间必然会存在一个差值(或正或负),该差值与定额的比值称为差额率。

相对误差值宜为正,可降低因补料而影响生产进度的可能性,确保生产顺利开展。合理定额的δ 值应控制在-2%≤δ≤3%。如若超出该范围,则可怀疑定额有问题,应及时查明原因,并采取相应的有效措施。

影响定额准确性的因素较多,归纳起来有如下4个方面:

1)冲裁冲压件的搭边和沿边数值取值不当;

2)冲裁冲压件排样方式不同;

3)冲压原材料、废料、半成品、成品等称重误差;

4)冲压施工操作者技术水平、操作方法的差异。

由于原材料消耗定额影响因素很多,实际情况往往和理论计算有较大出入,因此在实施过程中,应定期加以验证(一般为1年),及时修订,以保持定额先进合理和切实可行。

4 结语

材料消耗工艺定额的制定和管理工作具有复杂性和系统性,而不仅仅是单纯将技术数据进行具体量化。利用技术分析法———下料法制定冲压件原材料消耗工艺定额的过程以及验证方法可供参考。

材料消耗工艺定额的制定是对传统管理模式、业务流程的变革,它将企业的管理工作由模糊、粗放、失控模式转变为定量、精细、科学模式。

通过制定材料消耗工艺定额,考核指标实现精确、合理、到位,生产信息和管理信息亦可及时交流、反馈,对提高企业经营管理水平和管理效率具有非常重要的现实意义。

参考文献

[1] 朱长海.粉末涂装材料消耗工艺定额的编制方法及其应用实践[J].现代涂料与涂装,2007,10(12):50-52.

[1] 石继红,王海云,喻萍,等.工业产品材料消耗定额的新型设计与延展应用[J].新技术新工艺,2017(5):69-72.

[2] 袁静.浅谈材料定额[J].东方电机,2003(3):274-277.[4]王秀伦.现代工艺管理技术[M].北京:中国铁道出版社,2004.

[5] 石大忠,商卫东.浅谈企业材料定额的编制方法[J].科技经济市场,2014(4):92-96.

[6] 吴亚丽,张俊敏.运筹学.[M].北京:北京大学出版社,2011.

[7] 孔宪伟,马自勤,程强.基于精益制造与企业资源计划的材料定额方法研究[J].组合机床与自动化加工技术,2013

相关新闻

October 26, 2016

The Most Successful Engineering Contractor

May 29, 2022

冲压件生产中料屑问题分析与改进(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(一)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(二)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(一)

May 16, 2022

冷轧薄板冲压件成型影响因素及实例分析(二)

阿拉伯语

阿拉伯语

俄语

俄语

葡萄牙语

葡萄牙语

日语

日语

西班牙语

西班牙语