汽车冲压件工艺参数优化及回弹控制(一)

May 07, 2022

免责声明:本文援引自网络或其他媒体,与扬锻官网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

来源:锻压技术 侵删

作者:苟春梅,吴民,董静,孙华伟

(新疆交通职业技术学院汽车工程学院,新疆乌鲁木齐831401)

摘要:针对汽车冲压件的回弹问题,研究了某汽车后地板零件的回弹控制问题。

首先借助数值模拟软件AutoForm建立汽车后地板零件冲压成形的全流程的有限元模型,然后采用工艺参数优化和回弹补偿相结合来共同控制该零件的回弹。

工艺参数优化借助了AutoFo的西格玛优化模块,优化目标为最小回弹量,优化得到最优组的压边力为798 kN,摩擦系数为 0.14。

然后采用回弹补偿策略对拉延工序的模具进行回弹补偿,当回弹补偿循环迭代2次后,零件的回弹满足尺寸公差要求。

最后进行了模具加工和试模验证。

实验结果表明将工艺参数优化和回弹补偿相结合的方法能够有效地控制冲压零件的回弹

关键词:汽车冲压件;回弹补偿;数值模拟;尺寸控制;AutoForm

Vol. 43 No. 2

FORGING & STAMPING TECHNOLOGY

Feb. 2018

DOI:10· 13330/j· i酰1000·3940· 2018· 02· 007 中图分类号:TG386· 1 文献标识码:A 文章编号:1000·3940(2018)

Process parameter optimization and springback control Of automotive stamping parts

Gou Chunmei,Wu Min,Dong Jing,Sun Huawei

(College of Automotive Engineermg,Xinjiang Vocational & Technical College of Communications,Urumqi 831401,China)

Abstract:For the springback problem of automobile stamping parts,the springback control of an automobile rear floor parts was studied. First of all,the finite element model of the whole process of stamping for automobile rear floor parts was established by numerical simulation software AutoForm. Then,the springback Of part was controlled by process parameter optimization and springback compensation. The AutoForm Sigma optirmzation module was used in the process of parameter optlrmzatlon and the minlmum Of springback was taken as the optimization goal. However, the optimized parameters were the blank holder force Of 798 kN and the friction coefficient Of 0· 14 · Furthermore the springback of drawing tool was compensated by springback compensation strategy. When the springback compensation cycle was iterated twice,the springback Of part met the requirement Of dimensional tolerance. Finally,the t001s were manufactured and the die tryout was carried out. The expenence results show that the springback Of stampmg part can be effectively controlled by the combination Of process parameter optimization and springback compensatlon·

汽车冲压件具有生产批量大和尺寸精度要求高的特点工。

当冲压件的尺寸出现较大的偏差,会导致后续焊接或装配困难,导致装配尺寸检验不合格,严重时甚至导致零件报废[ 2 ]闫瑞雪等团基于Dynaform软件对汽车前地板纵梁零件进行工艺优化和回弹补偿。

徐虹等5采用了反弯曲法、圆角法和侧壁内倾3种方法对侧立柱的尺寸精度进行研究,并提出3种控制零件尺寸精度的方法。

乔晓勇等[ 6 ]针对现有商业软件的不足,提出一种控制汽车外覆盖件的畸变和回弹的方法。

现有研究大多将冲压成形工艺参数优化和地板零件的回弹问题进行研究,借助有限元软件AutoForm建立了汽车后地板零件冲压成形的全工序有限元模型,并对影响最终零件回弹的工艺参数进行优化,然后采用回弹补偿方法对汽车后地板进行回弹补偿,最后进行试验试模验证。

回弹补偿分开,很少将二者共同用来控制零件回弹。

1有限元模型

汽车后地板是汽车生产中的典型薄板类零件,该零件的生产批量大、尺寸精度要求高、模具开发成本高有限元软件可以在模具开发前期来预测零件的成形缺陷和回弹量,此外有限元软件还可以根据预测的回弹量来对模具进行回弹补偿,从而有效降低模具开发成本

以某汽车后地板为研究对象,该零件的成形工艺流程为拉延、切边、冲孔、翻边。

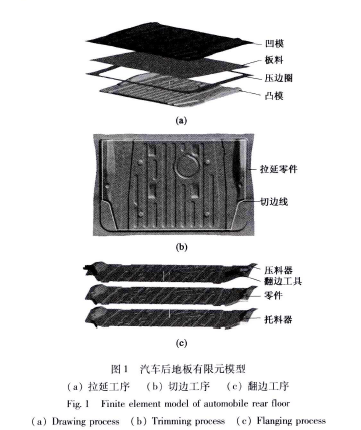

在板料冲压成形分析软件AutoForm中建立汽车后地板的全流程的有限元模型如图1所示,模型中包括拉延工序、切边工序和翻边工序。

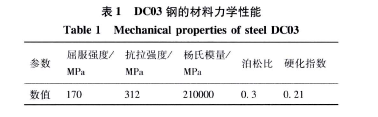

拉延工序采用倒装的单动拉延工艺,拉延工序成形工具包括凹模、压边圈和凸模翻边工序的成形工具有托料器、压料器和翻边工具该零件的材料为宝钢材料DC03钢,材料厚度为0.7 mm表1为数值模拟中材料的力学性能

AutoForm中有两种单元类型:膜单元和壳单元,为了提高数值模拟的计算精度,在有限元模型中选择单元类型为弹塑性壳单元成形模拟中板料一般设置为5层,为了准确预测零件成形后的回弹量,在模拟中设置板料为11层

2工艺参数优化

零件回弹的影响因素较多,包括材料参数和成形工艺参数。

而当零件的材料确定后,材料参数已确定,不能进行更改,因此,为了降低成形后零件的回弹量,对汽车后地板的成形工艺参数进行优化,确定回弹量较小的工参数

在对汽车冲压件的回弹控制中,得出影响零件回弹的主要工艺参数有压边力、模具间隙、摩擦系数7。

相关新闻

October 26, 2016

The Most Successful Engineering Contractor

May 29, 2022

冲压件生产中料屑问题分析与改进(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(二)

May 20, 2022

基于数值模拟的冲压件板坯形状与尺寸优化(一)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(二)

May 17, 2022

正交试验法在冲压件质量改进中的应用研究(一)

May 16, 2022

冷轧薄板冲压件成型影响因素及实例分析(二)

阿拉伯语

阿拉伯语

俄语

俄语

葡萄牙语

葡萄牙语

日语

日语

西班牙语

西班牙语